FDM Druck Verfahren

Fused Deposition Modeling (FDM) oder auch Fused Filament Fabrication (FFF) eignet sich hervorragend für die Herstellung früher Prototypen, großer Bauteile und Kleinserien, insbesondere für Teile, die nicht sichtbar sind. Dieses Verfahren zeichnet sich durch eine breite Palette an verfügbaren Materialien aus und ermöglicht die Herstellung der größten Bauteile.

FDM – Fused Deposition Modeling

Das FDM-Druckverfahren (Fused Deposition Modeling) zählt bei Stefs 3D Druck zu den führenden Techniken im Bereich des 3D-Drucks. Durch die schichtweise Erstellung mittels schmelzbarem Filament, das durch eine feine Düse gepresst wird, entstehen komplexe Strukturen und dreidimensionale Objekte mit Präzision.

Mit der breiten Auswahl an Materialien, die für FDM-Druck geeignet sind, ermöglichen wir unseren Kunden, aus einer Vielfalt von Kunststoffen wie ABS und PLA bis zu spezialisierten Werkstoffen wie Nylon und PETG das passende Material für ihre individuellen Anforderungen zu wählen.

Um erstklassige Resultate im 3D-Druck zu erzielen, achten wir bei Stefs 3D Druck besonders auf die Einstellungen des Druckvorgangs. Die Balance zwischen Druckgeschwindigkeit und -qualität ist entscheidend, um die feinsten Details ohne Qualitätsverlust zu erzeugen.

Nicht zu unterschätzen ist zudem die Rolle der Stützstrukturen im FDM-Druck. Sie sind essenziell, um bei komplexen Überhängen oder Hohlräumen ein Optimum an Stabilität zu gewährleisten und das Endergebnis zu perfektionieren.

Stefs 3D Druck bietet mit dem FDM-Druckverfahren eine effiziente und kostengünstige Lösung an, um qualitativ hochwertige 3D-Modelle zu fertigen. Nutzen Sie den Preisrechner auf unserer Webseite für eine schnelle Kostenschätzung oder platzieren Sie direkt Ihre Bestellung.

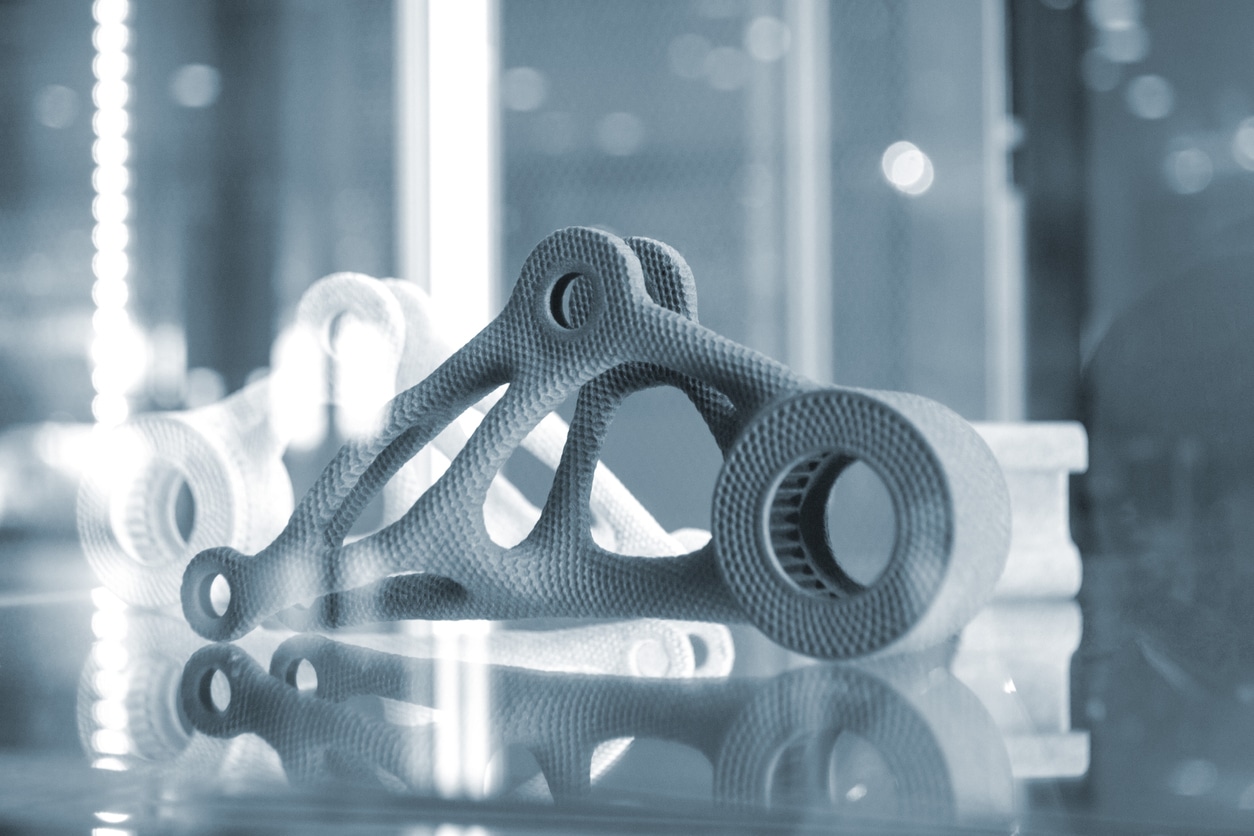

FDM 3D Druck Anwendungen

Prototypen

Kleinserien

Designmodelle

Mit der fortschrittlichen Technologie des rapid prototyping bieten wir Ihnen die Chance, nicht nur die allgemeine Funktionsweise, sondern auch die präzise Passgenauigkeit Ihrer Komponenten und Bauteile umfassend zu überprüfen. Insbesondere der FDM Druck spielt hierbei eine zentrale Rolle, indem er eine schnelle und kostengünstige Herstellung von Prototypen ermöglicht.

Die Produktion von 3D Seriendruck mittels FDM-Drucktechnologie bietet zahlreiche Vorteile und wird in der Industrie manchmal zu Unrecht übersehen. Insbesondere, wenn es um die Herstellung von Kleinserien geht, erweist sich der FDM Druck als eine der kosteneffizientesten Methoden am Markt.

Der 3D Druck, insbesondere der FDM Druck, hat sich als eine effiziente, schnelle und preiswerte Technologie etabliert, um digitale Entwürfe in greifbare Modelle zu transformieren. Diese Methode revolutioniert die Art und Weise, wie Prototypen und Endprodukte hergestellt werden, indem sie Designkonzepte direkt vom Bildschirm in die Realität bringt.

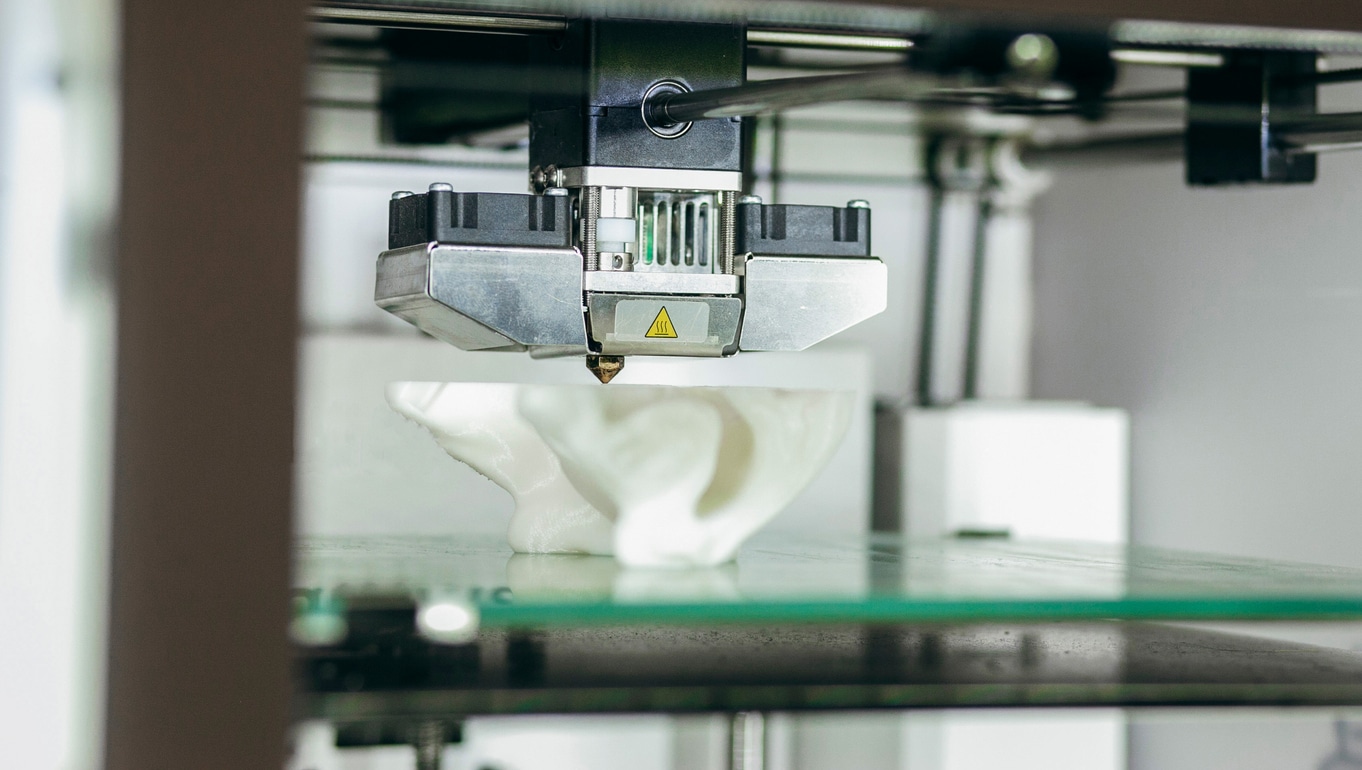

Fused Deposition Modeling Funktionsprinzip

Wie funktioniert die FDM Technologie?

Das 3D-Druckverfahren FDM (Fused Deposition Modeling), bekannt auch unter der Abkürzung FFF (Fused Filament Fabrication), ermöglicht es, Schicht für Schicht aus Kunststoff oder Metall präzise dreidimensionale Objekte zu erstellen. Als führende Technik im Bereich des 3D-Drucks, bietet der FDM-Druck eine breite Palette an Anwendungsmöglichkeiten und hat sich weit verbreitet.

Entwickelt in den 1980ern von Scott Crump, gründete dieser nach der Erfindung zusammen mit seiner Frau die Firma Stratasys. Ursprünglich inspiriert durch die Verwendung einer Heißklebepistole, nutzt der FDM-Druck ein ähnliches Prinzip: Heiße Kunststoffbahnen werden geschichtet und formen so das gewünschte Objekt. Die Einfachheit und Effizienz des Verfahrens haben die Verbreitung von 3D-Druckern auch im privaten Sektor vorangetrieben.

Beim FDM-Druck wird das Kunststofffilament von einer Spule zum sogenannten “Hotend”, der Druckeinheit, geführt und dort geschmolzen. Durch Bewegen der Druckeinheit in der horizontalen Ebene und das kontrollierte Absenken der Bauplattform in der Vertikalen, entstehen präzise Kunststoffschichten, die ein 3D-Modell formen. Dieses Modell wurde zuvor durch ein Slicing-Programm in druckbare Schichten umgewandelt.

Fused Deposition Modeling Materialien

Die FDM-Technologie zeichnet sich durch eine umfangreiche Palette an verfügbaren 3D Materialien aus. Ob Sie nun nach Flexibilität, Hitzebeständigkeit, chemischer Resistenz, UV-Stabilität oder hoher mechanischer Belastbarkeit suchen – beim FDM Druck finden Sie genau das passende Material für Ihre individuellen Bedürfnisse.

PLA

ABS

ABS (Acrylnitril-Butadien-Styrol) ist weltweit der am häufigsten verwendete Kunststoff. Er zeichnet sich durch seine bemerkenswerte Hitzebeständigkeit aus und bietet ausgezeichnete Optionen zur Nachbearbeitung. Dies macht ABS zu einem äußerst vielseitigen Material, das in einer Vielzahl von Anwendungen weit verbreitet ist.

PETG

Dieser Kunststoff vereint die besten Eigenschaften von ABS und PLA. Er ist widerstandsfähiger als ABS, hitzebeständiger als PLA, UV-stabil und zeigt eine hohe Beständigkeit gegenüber vielen Chemikalien.

ASA

ASA kann als das ABS für den Außenbereich betrachtet werden. Es weist ein ähnliches Eigenschaftsprofil auf, verfügt jedoch über eine höhere Hitzebeständigkeit und ist resistenter gegenüber UV-Strahlung.

PC

Polycarbonat (PC) ist ein äußerst robustes Material mit hoher Temperaturbeständigkeit, wodurch es sich hervorragend für technische Gehäuse und Anwendungen eignet.

TPU

Thermoplastisches Polyurethan (TPU) ist ein elastisches und flexibles Material, das sich gut für Anwendungen eignet, bei denen Biegsamkeit und Stoßdämpfung wichtig sind. Es wird häufig für die Herstellung von Gummiteilen, Dichtungen, Schutzhüllen und anderen Produkten verwendet, bei denen Elastizität und Verschleißfestigkeit erforderlich sind.

PCTG

PCTG ist ein transparentes, schlagfestes und lebensmittelverträgliches Polymer, das in Trinkflaschen, Lebensmittelverpackungen und medizinischen Geräten verwendet wird.

PA 6

PA6 ist ein thermoplastisches Polymer mit hoher Festigkeit und Verschleißfestigkeit, das in verschiedenen Anwendungen wie der Automobilindustrie eingesetzt wird.

PA 12

PA 12 steht für Polyamid 12, ein thermoplastisches Polymer mit ausgezeichneter Beständigkeit gegenüber Chemikalien und Verschleiß. Es wird häufig in Anwendungen eingesetzt, die hohe Anforderungen an Chemikalienbeständigkeit und Festigkeit stellen, wie beispielsweise in der Automobil- und Ölindustrie.